Standardisierte Arbeit: Die Basis für Effizienz und Kaizen

Die Geschichte der Standardarbeit

Die Wurzeln der Standardarbeit reichen weit zurück:

- 1799 – Eli Whitney (USA):Einführung von standardisierten Bauteilen für Musketen.

- 1834 – Joseph Whitworth (England): Präzisionsfertigung mit genormten Maschinenbauteilen.

- 1880er – Frederick W. Taylor (USA): Entwicklung des Scientific Management mit standardisierten Arbeitsabläufen.

- 1910 – Henry Ford (USA): Einführung der Fliessbandfertigung, wodurch die Produktion revolutioniert wurde.

- 1940er – Training Within Industry (TWI, USA): Während des Zweiten Weltkriegs entwickelte die US-Regierung das TWI-Programm, um Produktionsmitarbeiter schnell und effizient zu schulen. Dieses Programm legte die Basis für modernes Training in der Industrie und wurde später ein wichtiger Bestandteil des Toyota-Produktionssystems. Die drei Hauptmodule des TWI waren:

- Job Instructions (JI): Standardisierte Schulungsmethoden für neue Mitarbeiter.

- Job Methods (JM): Verbesserung der Arbeitsprozesse durch systematische Analyse.

- Job Relations (JR): Förderung guter Beziehungen zwischen Führungskräften und Mitarbeitern.

- 1950 – Kiichiro Toyoda (Japan): Weiterentwicklung durch das Toyota-Produktionssystem, das Lean-Prinzipien und kontinuierliche Verbesserung in den Fokus rückte.

Diese Meilensteine zeigen, dass Standardarbeit nicht nur eine Methode, sondern eine Grundvoraussetzung für industrielle Effizienz ist. Besonders das TWI-Programm spielte eine entscheidende Rolle bei der Entwicklung moderner Produktionsstandards und wird bis heute in Lean-Organisationen angewendet.

Sinn und Zweck von Standardarbeit

Standardarbeit hat eine zentrale Funktion: Sie definiert den optimalen Ablauf einer Tätigkeit und schafft so die Basis für nachhaltige Verbesserung. Die Vorteile sind vielfältig:

- Für Mitarbeiter:

- Klare Strukturen erleichtern das Erlernen neuer Prozesse.

- Höhere Arbeitssicherheit und Prozessstabilität.

- Reduktion von Fehlern und Verschwendung.

- Mehr Produktivität ohne zusätzlichen Stress.

- Förderung der Weiterentwicklung und Motivation.

- Für Führungskräfte:

- Grundlage für kontinuierliche Verbesserung (KVP).

- Einheitliche Prozesse erleichtern das Training neuer Mitarbeiter.

- Transparenz durch Visual Management ermöglicht schnelle Reaktionen auf Probleme.

- Kostenersparnis durch weniger Verschwendung (3M: Muda, Muri, Mura).

- Motivierte und qualifizierte Mitarbeiter.

Durch diese Vorteile wird Standardarbeit zum strategischen Werkzeug für Unternehmen.

Was ist Standardarbeit?

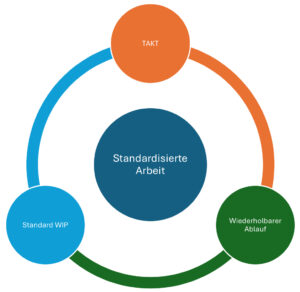

Standardarbeit ist eine Methode, mit der Teams effektive und effiziente Abläufe entwickeln. Sie basiert auf drei Kernprinzipien:

1. Wiederholbare Arbeitsabläufe: Jeder Prozess wird standardisiert und kann konstant wiederholt werden.

2. Taktzeit: Die Zeit, in der ein Produkt oder eine Dienstleistung bereitgestellt werden muss, um den Kundenbedarf zu decken.

3. Standard Work in Progress (WIP): Die minimale Menge an Material, die im Prozess gehalten wird, um Engpässe zu vermeiden.

Die drei Elemente standardisierter Arbeit

Diese Elemente bilden die Grundlage für eine stabile Produktion und ermöglichen Kaizen.

Der Prozess der Standardarbeit

Die Einführung von Standardarbeit erfolgt in mehreren Schritten:

1. Datenaufnahme: Erfassung der aktuellen Abläufe durch Beobachtung.

2. Videoanalyse: Aufzeichnung und Analyse der Bewegungen von Mitarbeitern zur Identifikation von Verbesserungspotenzialen.

3. Erstellung von Dokumenten:

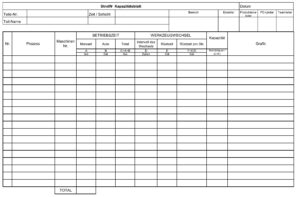

- Kapazitätsblatt: Zeigt die maximale Leistung eines Systems.

- Kombinationstabelle: Stellt die Interaktion zwischen Mensch und Maschine dar.

- Arbeitskarte: Definiert einzelne Arbeitsschritte mit Qualitäts- und Sicherheitsaspekten.

- Arbeitselemente-Blatt: Dokumentiert alle wesentlichen Arbeitsschritte.

4. Schulung der Mitarbeiter: Einführung der Standardarbeit und Training.

5. Anwendung und Feedback: Kontinuierliche Anpassung und Verbesserung.

6. Integration am Arbeitsplatz: Verankerung der Standards in den täglichen Arbeitsabläufen

Das Kapazitätsblatt

Der Einsatz von Videoanalyse zur Prozessoptimierung

Ein wesentlicher Bestandteil der Standardarbeit ist die Videoanalyse. Sie hilft, wertschöpfende und nicht-wertschöpfende Tätigkeiten zu identifizieren:

- Wertschöpfende Arbeit: Tätigkeiten, die direkt zur Herstellung des Produkts beitragen (z. B. Montage).

- Notwendige, aber nicht-wertschöpfende Arbeit: Unterstützende Tätigkeiten, die keinen direkten Mehrwert schaffen (z. B. Materialbereitstellung).

- Unnötige Tätigkeiten (MUDA): Tätigkeiten, die eliminiert oder reduziert werden sollten (z. B. unnötige Bewegungen, Wartezeiten).

Durch die Videoanalyse können Unternehmen gezielt Massnahmen zur Effizienzsteigerung ableiten.

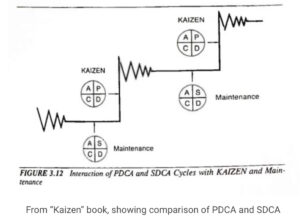

Kaizen durch Standardarbeit

Standardarbeit ist keine starre Methode, sondern ein dynamisches Konzept, das kontinuierlich weiterentwickelt wird. Ein wichtiges Werkzeug hierbei ist das Yamazumi-Diagramm, das zeigt, wie Arbeitszeit, Mitarbeiter und Kundentakt zusammenhängen.

Kaizen – mit neuen Ansätzen hin zum Guten

Durch die regelmässige Analyse und Anpassung der Standardarbeit werden folgende Ziele erreicht:

- Optimierung der Zykluszeiten.

- Reduktion von nicht-wertschöpfenden Tätigkeiten.

- Verbesserung der Arbeitsteilung und Auslastung.

Dadurch entsteht eine Kultur der kontinuierlichen Entwicklung von neuen Ansätzen hin zum Besseren, in der Standards nicht als Einschränkung, sondern als Basis für Innovation und Effizienz verstanden werden.

Fazit: Standardarbeit als Erfolgstreiber

Standardarbeit ist ein essenzielles Instrument für Unternehmen, die ihre Prozesse stabilisieren, Qualität sichern und Kosten senken wollen. Sie bietet sowohl Mitarbeitern als auch Führungskräften klare Strukturen, fördert die kontinuierliche Verbesserung und schafft die Grundlage für nachhaltige Wettbewerbsfähigkeit.

Durch die systematische Anwendung von Standardarbeit können Unternehmen nicht nur ihre Produktivität steigern, sondern auch eine Kultur des Lernens und der Innovation etablieren. In einer sich schnell verändernden Welt ist dies ein entscheidender Faktor für langfristigen Erfolg.

Weitere Informationen zum Autor

Weitere Informationen zum Autor

Kommentieren