Nova Werke AG

Réduction des délais d’exécution grâce au nivellement et au principe du flux tiré

Grâce au principe du flux tiré récemment mis en œuvre, le délai d’exécution est réduit de 22 à cinq jours.

Fondée en 1914, l'entreprise traditionnelle Ebnat AG à Ebnat-Kappel développe, produit et vend des brosses de toutes sortes. Une multitude de brosses de ménage différentes, de brosses à dents et de brosses interdentaires sont fabriquées de manière hautement automatisée et en grandes quantités dans le cadre d'un travail en plusieurs équipes. Ebnat AG fait partie du groupe Trisa et est un centre de compétence pour les soins interdentaires, les soins d'ambiance et les brosses à dents en bois. L'entreprise emploie environ 200 personnes.

Ebnat SA mise depuis longtemps sur le lean management. Divers outils Lean sont utilisés. L’entreprise a notamment introduit le Shopfloor Management. Il s’agissait maintenant de résoudre durablement les problèmes devenus transparents avec le Shopfloor Management et, en même temps, de développer les compétences des collaborateurs en matière de résolution de problèmes et de « Lean Thinking », mais aussi de les mettre au défi. La direction d’Ebnat AG est convaincue que l’investissement dans le développement des cadres et des collaborateurs apportera le meilleur rendement de tous les investissements, car il garantit la compétitivité à long terme de l’entreprise. L’approche Kata est idéale pour cela.

Le Kata doit être formé, introduit et vécu sous le nom de projet « Kata Challenge » dans les départements pilotes « Brosses de ménage » et « Brosses à dents » avec le soutien de Wertfabrik. Les objectifs suivants ont été visés :

Le terme « kata », issu des arts martiaux japonais, signifie pratiquer un certain enchaînement encore et encore jusqu’à ce qu’il devienne naturel.

Dans le Lean Management, le kata consiste à relever un défi, à le diviser en objectifs intermédiaires et à atteindre les objectifs intermédiaires avec des cycles PDCA à haute fréquence (idéalement quotidienne) selon la méthode scientifique.

La personne confrontée au défi (mentee) est aidée par un mentor à procéder de manière structurée. Le mentor pose des questions ciblées auxquelles le mentoré ne peut répondre que si le processus de résolution de problèmes clairement défini est respecté.

Après la formation d’une journée sur le Lean Leadership et en particulier sur le concept Kata, les défis à relever ont été définis pour chaque participant au projet pilote. Dans la plupart des cas, ceux-ci correspondaient aux objectifs annuels déjà définis.

Ensuite, les mentors respectifs ont été attribués. Chaque participant avait donc à la fois le rôle de mentee pour son propre objectif annuel et le rôle de mentor pour aider un collègue à atteindre son objectif annuel.

Ainsi, l’entreprise a pu développer assez rapidement ses propres capacités de mentorat afin de pouvoir ensuite étendre le concept Kata à d’autres domaines sans soutien externe. Au total, 18 paires mentor-mentoré ont été formées et 18 défis / objectifs annuels ont ainsi été traités. La plupart des couples mentor-mentoré ont commencé après les vacances d’été, à la mi-août.

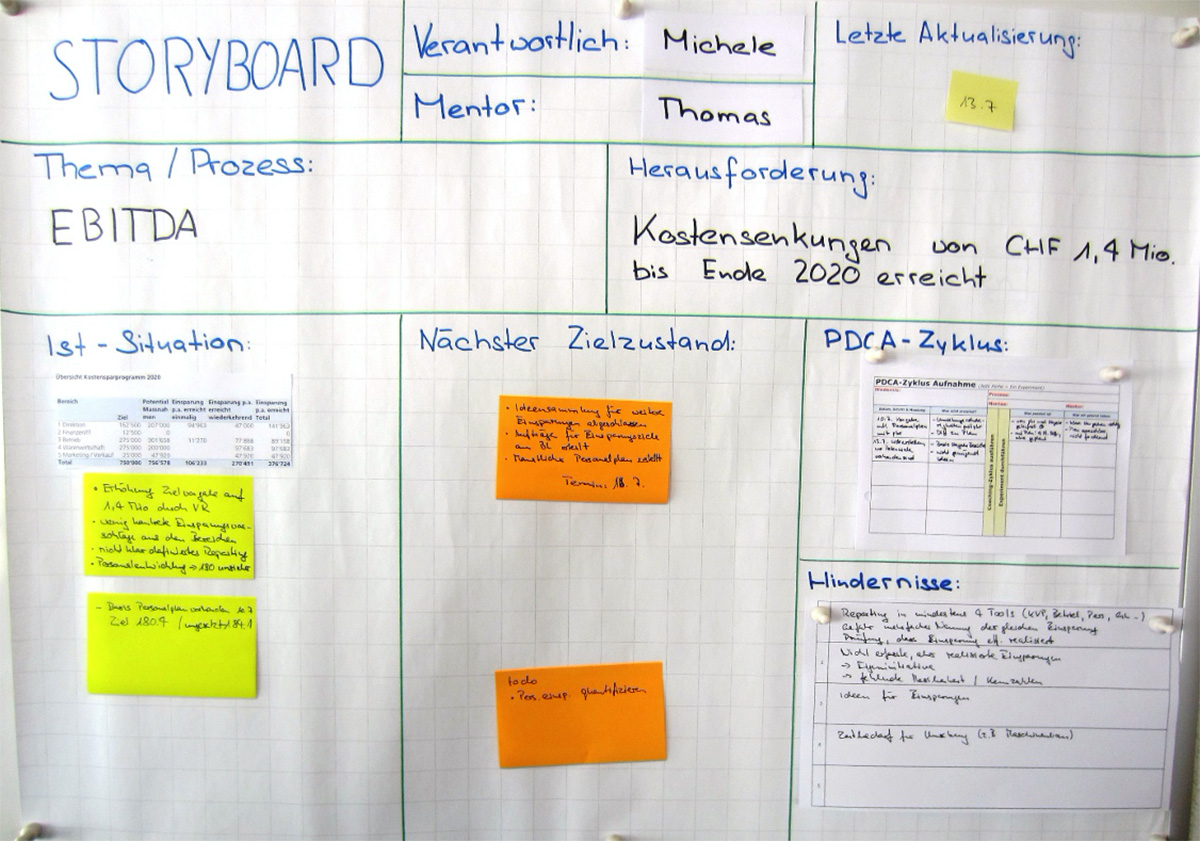

Les mentees documentent et visualisent leurs progrès quotidiens sur des « storyboards Kata ». Le défi, la situation actuelle, l’objectif intermédiaire et l’étape PDCA actuelle y sont clairement indiqués.

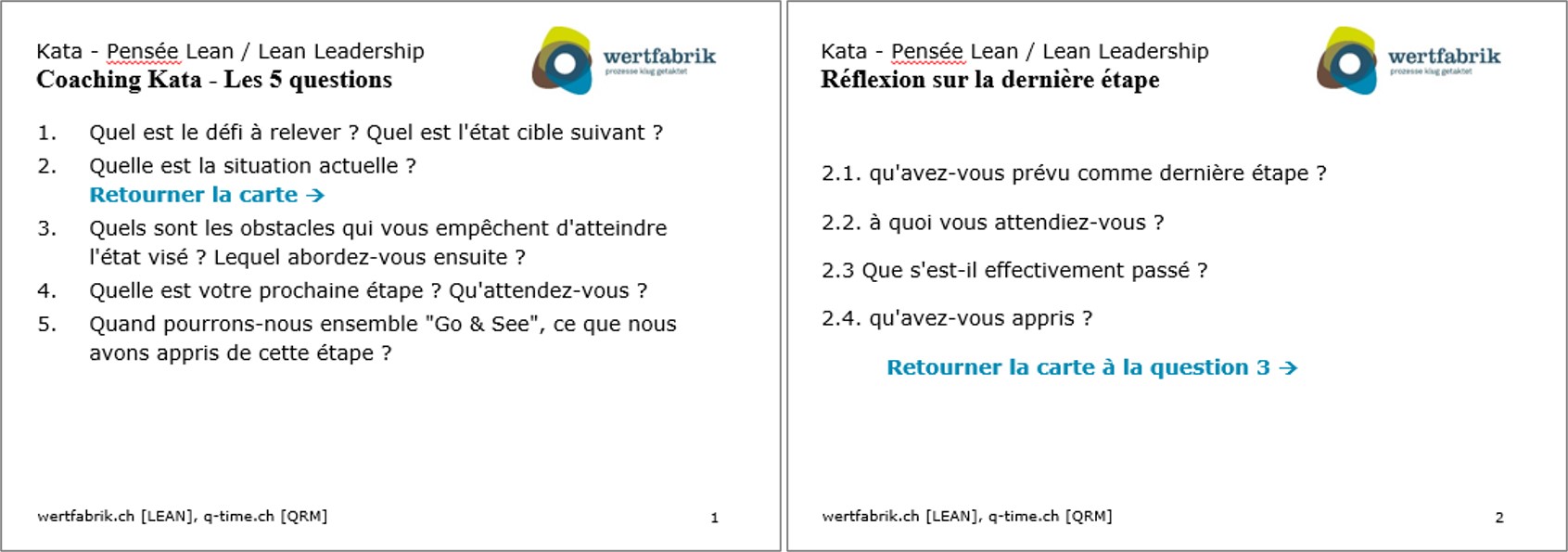

Le mentor dispose d’une carte avec cinq questions standardisées pour l’aider. Après quelques dialogues mentor-mentoré, le mentor et le mentoré connaissent tous deux les questions par cœur, et le mentoré est préparé en conséquence.

Cela réduit sensiblement le temps nécessaire au dialogue quotidien entre mentor et mentoré. Bien sûr, le mentor peut poser d’autres questions, mais avec les cinq questions standard, le mentor et le mentoré vont déjà très loin.

En tant que coach, le conseiller de Wertfabrik accompagne plusieurs fois tous les couples mentor-mentoré. Les expériences suivantes ont été faites :

Dans le secteur de la production, il est nettement plus difficile que dans le secteur administratif d’appliquer quotidiennement les cycles PDCA et donc les dialogues Mentor-Mentee. La raison principale en est que dans le secteur de la production, les collaborateurs peuvent moins disposer de leur propre temps qu’au bureau. En cas de panne d’une machine, un agent de maintenance doit par exemple se rendre immédiatement sur place pour réparer la machine, sinon les délais de livraison confirmés sont menacés et le personnel de la machine doit éventuellement attendre.

C’est pourquoi il est indispensable que le processus Kata fasse l’objet d’un contrôle de la part des cadres, afin de s’assurer que suffisamment de temps est mis à disposition pour travailler sur les cycles PDCA.

Le concept Kata peut également être utilisé lorsqu’il s’agit simplement d’exécuter des tâches clairement définies. Dans ce cas, le mentor veille à ce que le travail avance continuellement, mais ni le mentor ni le mentoré n’apprennent trop de choses.

Toutes les personnes ne sont pas des mentors nés. Un mentor doit savoir écouter, mais aussi avoir le courage d’insister lorsqu’une réponse à une question n’est pas satisfaisante. Le mentor doit veiller à ce que les étapes quotidiennes du PDCA prévues par le mentoré ne soient ni trop petites (par exemple, ne prendre qu’un rendez-vous) ni trop grandes (par exemple, faire une analyse complète des causes).

Une autre expérience a été qu’un mentee reçoit certes la responsabilité claire d’un défi, mais que cela ne signifie pas qu’il doit ou peut résoudre le problème seul. C’est justement pour un problème de qualité avec plusieurs facteurs d’influence possibles (matériau, machine, processus, etc.) qu’il faut mettre en place une équipe compétente, dirigée par le mentee.

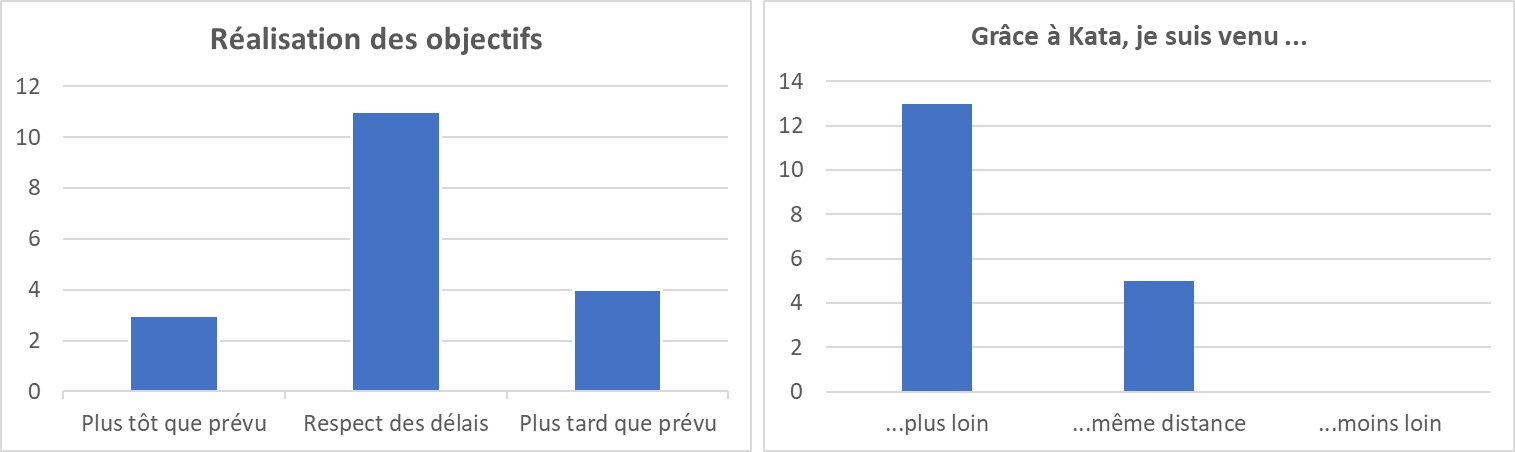

Au vu de ces bons résultats, la direction d’Ebnat SA a décidé de déployer Kata sur l’ensemble de la production, de la technique et de la préparation du travail d’ici le milieu de l’année suivante.

Dans ce cadre, les membres de l’équipe pilote du « Kata Challenge » interviendront en tant que mentors dans d’autres départements.

En savoir plus sur les solutions et les résultats :

Référence client Ebnat SA

Grâce au principe du flux tiré récemment mis en œuvre, le délai d’exécution est réduit de 22 à cinq jours.

L'exemple de projet montre les facteurs de réussite pour soutenir et maîtriser une forte croissance du chiffre d'affaires du côté des opérations.

En 2014, EBM a commencé à alléger des processus avec l'aide de Wertfabrik en appliquant la philosophie du Lean Management.