Nova Werke AG

Réduction des délais d’exécution grâce au nivellement et au principe du flux tiré

Grâce au principe du flux tiré récemment mis en œuvre, le délai d’exécution est réduit de 22 à cinq jours.

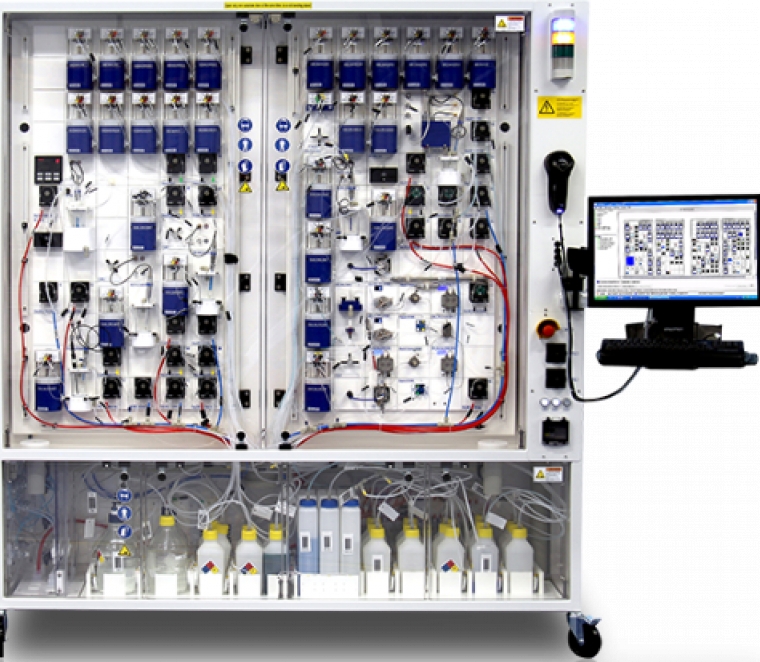

La société ancosys GmbH, située à Pliezhausen près de Reutlingen / Tübingen en Allemagne, développe, produit et vend des machines d'analyse pour les bains de placage dans l'industrie des semi-conducteurs. Parmi les clients d'ancosys, on trouve pratiquement tous les fabricants de puces du monde, comme par exemple ASE et le plus grand producteur de puces du monde TSMC à Taiwan, SAMSUNG et SK Hynix en Corée, Sony au Japon, SMIC, LB Semicon et de nombreuses entreprises moins connues en Chine, IBM, Intel, Apple et Broadcom aux Etats-Unis ou en Europe Infineon, Bosch et ST Microelectronics.

ancosys a 25 ans et est le leader mondial des bains de placage dans le domaine du Wafer Level Packaging (installations personnalisées) avec plus de 80% de part de marché mondial et environ 50% de part de marché en front-end pour la technologie dite « Damascene » (installations standardisées en série).

A l’époque, ancosys GmbH avait ses propres filiales de vente et de service à Taiwan, en Corée et aux Etats-Unis.

.

.

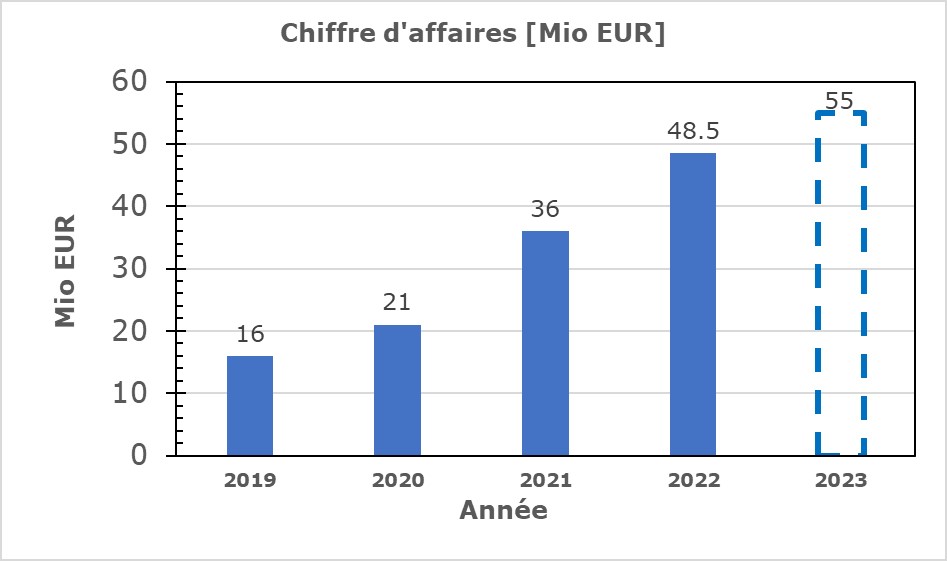

David Moser de Wertfabrik AG a pris en septembre 2019 le rôle de COO ad interim chez ancosys, après avoir déjà exercé un mandat de coaching de dirigeants. En 2019, ancosys a réalisé un chiffre d’affaires de 16 millions d’euros. En 2022, le chiffre d’affaires était de 48,5 millions d’euros, soit plus du triple. Le mandat de COO s’est achevé fin mars 2023.

Chez ancosys, les opérations comprenaient à l’origine les départements suivants : Achats et logistique, Production, Test, Gestion de projet, Ingénierie, Marketing produit, Documentation et Assurance qualité. Au cours d’un changement d’organisation au début de l’année 2021, l’ingénierie et le marketing produit ont été supprimés et le service client (service interne de vente) a été ajouté.

Le niveau de valeur ajoutée de la production d’ancosys comprend l’assemblage et le test des sous-ensembles, appelés modules, ainsi que l’assemblage et le test (mise en service) des installations finies.

Comme chacun le sait, la demande de puces électroniques est en forte hausse dans le monde entier. Les raisons en sont la numérisation croissante, tant dans le domaine de la consommation dans les ménages privés que dans l’industrie. Les véhicules électriques ont également besoin de nombreuses puces. En raison de cette demande croissante, des sommes énormes sont investies dans l’industrie des semi-conducteurs afin d’augmenter les capacités. Une nouvelle usine de puces coûte plusieurs milliards de dollars.

ancosys l’a également ressenti. Les clients demandent toujours plus d’installations, ce qui se reflète dans la croissance du chiffre d’affaires.

En 2019, ancosys a réalisé un chiffre d’affaires de 16 millions d’euros. En 2022, le chiffre d’affaires était de 48,5 millions d’euros, soit plus du triple. Le mandat de COO s’est achevé fin mars 2023.

Qu’est-ce qui était nécessaire du côté des opérations et du COO pour pouvoir maîtriser la croissance du chiffre d’affaires présentée ci-dessus, y compris dans la production, notamment pendant la pandémie ? Rétrospectivement, les facteurs de réussite suivants ont été décisifs.

L’une des premières mesures prises par David Moser a été d’introduire le Shopfloor Management. Au montage et, un peu plus tard, au test, il y a une réunion quotidienne avec tous les collaborateurs, avec un ordre du jour fixe. Le chef de service concerné dirige la réunion. La réunion se concentre sur les activités quotidiennes. Qui exécute quelle tâche, jusqu’à quand et quels sont les problèmes rencontrés ? Un représentant de la planification et un représentant des achats sont également présents.

Grâce au Shopfloor Management, la transparence règne à tout moment pour tous sur l’état des différentes machines. Un éventuel besoin d’agir devient immédiatement clair.

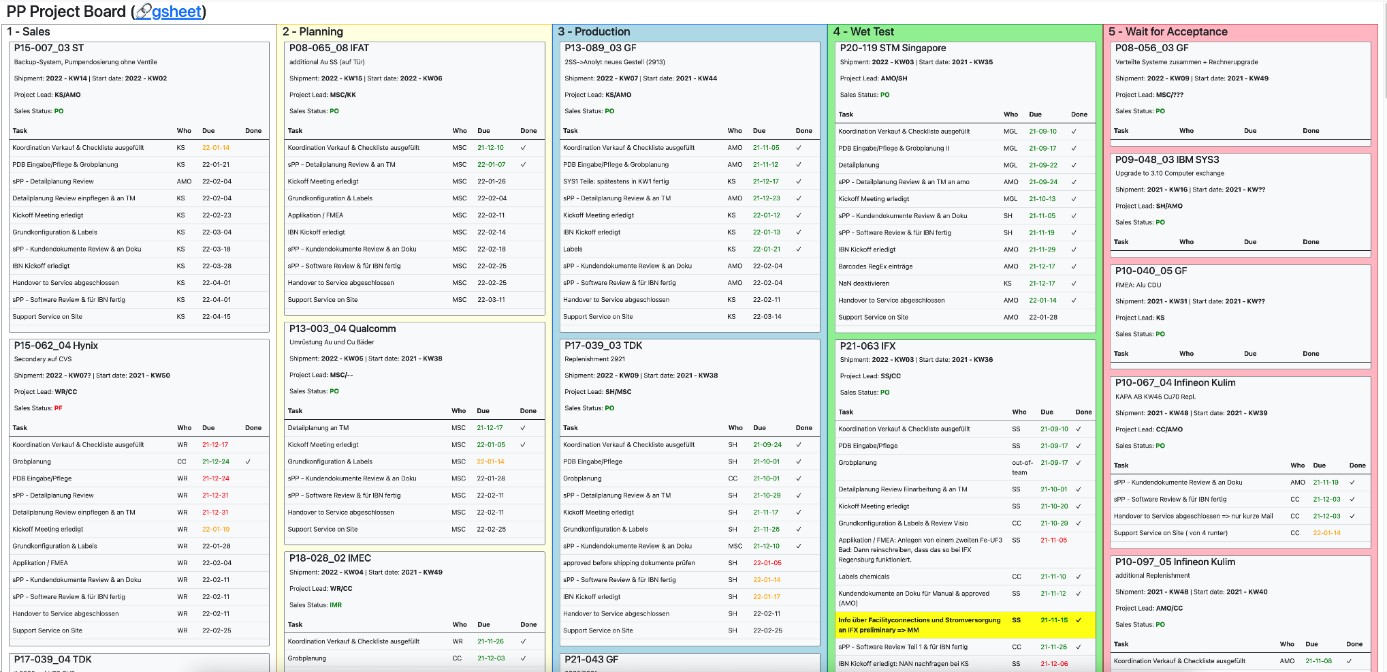

De la même manière, l’équipe de gestion de projet a introduit la gestion de l’atelier selon le principe « Just-Do-It », d’abord physiquement sur le tableau blanc, puis, en raison de la pandémie, numériquement avec le logiciel JIRA. Ainsi, l’ensemble du processus de traitement des commandes a été planifié, suivi et piloté depuis l’arrivée de la commande jusqu’à la réception chez le client.

.

Le shopfloor management impliquant les collaborateurs est toujours synonyme d’estime pour ces derniers. Écouter les collaborateurs, prendre leurs problèmes au sérieux, les aborder et les résoudre favorise la confiance des collaborateurs envers les cadres.

Plus l’estime est grande, plus l’absentéisme est faible. En 2019, le taux d’absentéisme des collaborateurs de la production était supérieur à 12%. On a réussi à le réduire à 5,5% les deux années suivantes, malgré deux épidémies de coronavirus, ce qui correspond à peu près à la moyenne industrielle en Allemagne.

L’estime ne peut être témoignée aux collaborateurs qu’avec une marge de manœuvre raisonnable. Pour cette raison et afin de décharger le responsable de production, des postes de chef d’équipe ont été créés dans la production et occupés aussi bien en interne que par des personnes nouvellement recrutées.

Au plus tard à partir de la mi-2020, on ne pouvait plus se passer d’une planification des capacités. Celle-ci a été introduite pas à pas, d’abord dans la production, puis chez les chefs de projet, ensuite dans la mise en service et enfin dans la construction modulaire. Elle est basée sur Excel, car le système ERP (SAP Business One) présent chez ancosys ne le permet pas.

En tant que conseiller Lean de longue date, David Moser a été en mesure d’introduire lui-même directement de nombreuses améliorations pour augmenter l’efficacité. Il s’agissait notamment de listes de contrôle, de l’acquisition des dispositifs manquants, de la mise en place de postes de travail ergonomiques avec tous les outils nécessaires, des 5S, de l’introduction du One-Piece-Flow dans la construction modulaire et du Kanban pour les pièces C, de la simplification des procédures de test, de la séparation claire de la création de valeur et de la logistique et de bien d’autres choses encore.

De nombreuses améliorations ont également été mises en œuvre par les employés dans le cadre du PAC des employés récemment introduit.

Il convient également de mentionner les gains d’efficacité réalisés dans la gestion de projet. Un collaborateur y a été libéré à environ 50% par le chef d’équipe afin d’automatiser les outils de planification de projet et de réduire massivement les dépenses à l’aide de normes.

Des procédures de test standard proprement documentées ont contribué, lors de la mise en service, à simplifier les procédures de test chimique, à rendre les nouveaux collaborateurs plus rapidement productifs et à obtenir des résultats reproductibles.

La standardisation des produits a également été très importante. Grâce à celle-ci, il a été possible pour la production de produire et de tester les « machines Damascène » sans faire appel à l’équipe de gestion de projet.

Une croissance aussi importante du chiffre d’affaires n’est possible que si Operations entretient une bonne collaboration avec les interfaces concernées. Il s’agit notamment des ventes, des ressources humaines pour le recrutement et de l’ingénierie pour le support, en particulier pour les nouveaux modules.

David Moser a tenu une réunion hebdomadaire avec le directeur des ventes, au cours de laquelle les besoins, les délais de livraison actuels et l’état des installations en cours de production ont été discutés. Il est extrêmement important que les ventes et les opérations se comprennent bien et se fassent mutuellement confiance.

De très bonnes expériences ont également été faites avec la réunion MPS mensuelle introduite par la suite. Lors de la réunion MPS, les ventes, les opérations et les finances « s’engagent » sur ce qui doit être acheté, produit et vendu – de manière continue – au cours des 12 prochains mois. Cela permet également de stimuler les achats et de s’assurer que le matériel et les composants sont disponibles en quantité suffisante, mais pas trop non plus.

.

Malgré les nombreuses améliorations et l’augmentation de l’efficacité, la forte croissance ne pouvait évidemment pas être gérée sans personnel supplémentaire dans tous les domaines. Pour réussir à recruter, il faut travailler en étroite collaboration avec le service du personnel (RH). Descriptions de poste aussi bonnes que possible du côté des opérations, filtrage des candidatures inappropriées par les RH, entretiens communs, journées d’introduction planifiées, plans de formation, soutien mutuel en cas de problèmes (également avec les collaborateurs existants, par exemple en cas d’absences fréquentes), évaluation conséquente pendant la période d’essai sont quelques mots-clés à cet égard.

De bonnes expériences ont été faites dans le domaine du recrutement de nouveaux collaborateurs de montage avec des « journées d’essai », c’est-à-dire que le candidat vient travailler une journée avant la conclusion du contrat. Cela donne pratiquement toujours une très bonne image du comportement et des capacités du nouveau collaborateur potentiel.

Malgré la pénurie de main-d’œuvre qualifiée, qui est également aiguë en Allemagne, il n’est pas recommandé de faire des compromis sur la qualité des collaborateurs. Après la période d’essai, il est pratiquement impossible en Allemagne de se séparer d’un collaborateur qui ne convient pas sans un contrat de résiliation coûteux.

Une attention particulière doit être accordée à la formation « sur le tas », afin que la qualité des produits ne soit pas affectée lorsque de nombreux nouveaux employés commencent à travailler.

Le facteur de réussite le plus important a sans doute été de mettre au défi, d’encourager et de développer les cadres au sein d’Operations et de leur accorder sa confiance. Avant même de prendre ses fonctions de COO, David Moser a introduit la « méthode Kata » chez ancosys dans le cadre du coaching des cadres. Kata permet de résoudre des problèmes et donc d’atteindre des objectifs, tout en stimulant et en encourageant les cadres.

Tous les cadres (chefs d’équipe et chefs de service) au sein d’Operations ont ensuite bénéficié d’une formation de cadres dispensée par Peter Beglinger Training SA (formateur : Dr Oliver Mattmann) de Zoug. Le COO David Moser a également participé à la formation. Le contenu principal de la formation comprenait les thèmes suivants sous la devise « LE FAIRE » :

Les expériences faites avec cette formation ont été très bonnes. Presque tous les cadres l’ont acceptée positivement et ont mis en pratique ce qu’ils avaient appris dans leurs activités quotidiennes avec leurs collaborateurs.

Le COO avait déjà appris « the hard way » dans ses jeunes années que le micromanagement ne fonctionne pas. Au lieu de cela, les cadres doivent être mis au défi de fixer des objectifs clairs et mesurables. Ce n’est pas au COO de décider comment les cadres atteignent les objectifs, mais de faire confiance à ses collaborateurs. Des réunions hebdomadaires 1:1 permettent de faire le point et d’offrir un soutien si nécessaire.

Celui qui pose des questions guide, inspire et stimule la réflexion. Le COO est donc un mentor et un coach pour les cadres qui lui sont subordonnés. C’est une tâche claire du COO de couvrir ses cadres directs afin qu’ils puissent à leur tour diriger, soutenir et encourager leurs collaborateurs. Il est très gratifiant de voir comment un cadre se développe et comment l’engagement et la performance de l’équipe correspondante augmentent de manière mesurable.

Les bons indicateurs constituent un autre facteur de réussite. Il s’agit du carnet de commandes et du taux d’occupation dans la zone de goulot d’étranglement, de la qualité, de la productivité, des absences, de la rotation des stocks, du temps de passage et du respect des délais de livraison. Le retard, s’il existe, en fait également partie, de même que la capacité de livraison des pièces de rechange.

Il n’est pas toujours trivial de saisir ces chiffres sans grand effort. C’est particulièrement difficile dans le domaine des projets spécifiques aux clients, avec des projets d’ordres de grandeur très différents (100 k CHF … 2 millions CHF). Un COO a tout intérêt à être conscient à tout moment de l’état de ces chiffres.

Dans l’idéal, ces chiffres sont disponibles sur simple pression d’un bouton du système ERP. Chez ancosys, beaucoup de ces chiffres n’ont malheureusement pas pu être obtenus à partir du système ERP, mais ont dû être rassemblés manuellement à partir de divers systèmes.

Il s’est avéré qu’une étroite et bonne collaboration avec des fournisseurs clés est payante. Une croissance importante n’est possible que si les fournisseurs sont en mesure de livrer à temps les plus grandes quantités nécessaires.

Wertfabrik a eu l’occasion, aux frais d’ancosys, d’aider un fournisseur clé de pièces mécaniques en plastique et en métal à devenir un fournisseur en flux tendu pour ancosys.

Les fournisseurs ont droit à un prévisionnel si des commandes ne peuvent pas être placées immédiatement. Cela permet au fournisseur de planifier à long terme et de mettre à disposition les capacités nécessaires à temps. C’est pourquoi le COO a permis au fournisseur le plus grand et le plus important d’avoir un accès direct aux données de planification des capacités d’ancosys.

Le contact personnel avec les dirigeants des fournisseurs clés aide à être livré en priorité par rapport aux autres clients en cas de pénurie en temps de crise.

En janvier 2022, ancosys GmbH a été rachetée par la société israélienne Nova et sera désormais gérée au sein de Nova comme une troisième division indépendante CMD (Chemical Metrology Division), à côté des deux divisions existantes en Israël et en Californie.

Nova est un innovateur de premier plan et un fournisseur important de solutions de mesure pour le contrôle avancé des processus dans l’industrie des semi-conducteurs. Elle est cotée au NASDAQ (NOVAMI) et opère avec beaucoup de succès.

Dans le cadre de l’acquisition, ancosys GmbH a changé de nom au deuxième trimestre 2023 pour devenir Nova Measuring Instruments GmbH. L’entreprise construit actuellement un nouveau siège social à Bad Urach et s’y installera au printemps 2025.

Rétrospectivement, il aurait certainement été bon de former un responsable Lean interne et de le libérer pour les activités Lean. Celui-ci aurait pu faire avancer les améliorations plus rapidement. Le temps m’a souvent manqué pour organiser des ateliers.

Je suis reconnaissant à l’ancienne famille propriétaire Jürg et Brigitta Stahl de Winterthur ainsi qu’au management de Nova en Israël de m’avoir accordé leur confiance et de m’avoir donné la possibilité d’apporter ma contribution à la croissance réussie et impressionnante de l’entreprise en tant que COO et directeur général.

Je remercie également mes anciens collègues de la direction pour leur bonne collaboration, sans oublier mes collaborateurs directs et mes cadres pour leur confiance et leur engagement en faveur de l’entreprise.

.

Grâce au principe du flux tiré récemment mis en œuvre, le délai d’exécution est réduit de 22 à cinq jours.

Le succès grâce à l'approche Nordstern. L'exemple de projet montre comment l'approche Nordstern a permis de réduire encore de 65% le temps de passage dans une cellule de production déjà optimisée.

Afin de maîtriser l’important portefeuille cible, le projet pilote Lean Administration a été effectué en quatre mois selon le modèle éprouvé en 7 phases de Wertfabrik.