Das Planungsparadoxon: Warum Planungsinstrumente am wenigsten effektiv sind, wenn man sie am meisten braucht.

Um Planungsprobleme zu lösen, haben viele Unternehmen in Planungstools investiert. Die erste Generation von Planungswerkzeugen ging in der Regel von einer unendlichen Kapazität aus, was eine realistische Terminplanung sehr schwierig machte. Moderne Planungstools berücksichtigen Kapazitätsbeschränkungen und planen mit endlichen Kapazitäten.

Trotz der Intelligenz dieser modernen Planungstools bleibt die Erstellung eines realistischen Zeitplans eine schwierige Aufgabe. Warum ist das so? Warum bleibt eine zuverlässige Planung trotzdem so schwierig?

Systemdynamik

Um dies zu verstehen, bedarf es eines gewissen Verständnisses der Systemdynamik, der Wissenschaft vom Verhalten von Produktionssystemen. Planungsinstrumente werden in der Regel eingesetzt, um vorherzusagen, wann ein Auftrag fertig sein wird, mit anderen Worten, bei der Planung geht es letztlich um die Vorhersage von Durchlaufzeiten in einem Produktionssystem.

Aber was bestimmt die Durchlaufzeit?

Der wichtigste Faktor, der sich auf die Durchlaufzeit auswirkt, ist der Auslastungsgrad. Der Auslastungsgrad ist der prozentuale Anteil der Zeit, in der die Arbeit an einem Arbeitsplatz verfügbar ist. Ein Auslastungsgrad von 80% bedeutet also, dass während 80% der Zeit Arbeit verfügbar ist und während 20% der Zeit keine Aufträge vorliegen.

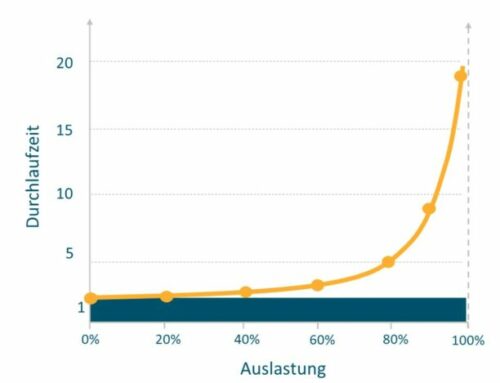

Die Beziehung zwischen Kapazitätsauslastung und Durchlaufzeit ist in der folgenden Abbildung dargestellt.

Durchlaufzeit als Funktion der Auslastung

Wie intuitiv zu erwarten, steigt die Durchlaufzeit mit zunehmender Auslastung. Je höher die Auslastung ist, desto länger dauert alles. Bemerkenswert ist jedoch, dass die Durchlaufzeit plötzlich sehr stark ansteigt, sobald der Auslastungsgrad etwa 80% übersteigt. So ist die Durchlaufzeit bei einer Auslastung von 95% etwa viermal so lang wie bei einer Auslastung von 80%.

Der starke Einfluss eines hohen Auslastungsgrads auf die Durchlaufzeit bedeutet, dass selbst kleine Fehler bei der Zeitschätzung von Aufträgen einen grossen Einfluss auf die Durchlaufzeit haben können. Da Zeitschätzungen leicht eine Fehlermarge von 5 bis 10 Prozent aufweisen, ist es nicht überraschend, dass eine genaue Vorhersage der Durchlaufzeit schwierig ist.

Einfluss der Variabilität

Ein zweiter Effekt, der die Planung erschwert, ist der Effekt der Variabilität.

Zwei Arten von Variabilität wirken sich auf die Planung aus. Einerseits gibt es die Prozessvariabilität, d.h. die unvorhersehbaren Schwankungen in der Dauer eines Produktionslaufs aufgrund von Ausfällen, zusätzlicher Nacharbeit, Abwesenheiten usw. Andererseits gibt es die Variabilität beim Auftragseingang an einer Arbeitsstation, d.h. die unvorhersehbaren Schwankungen aufgrund von vorgelagerten Problemen wie verspätete Lieferungen, Materialprobleme, Änderungen usw.

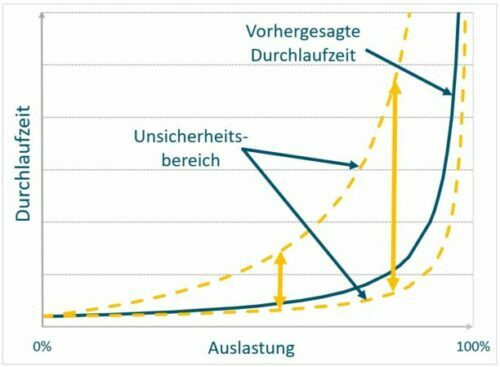

Diese beiden Formen der Variabilität schaffen ein Unsicherheitsintervall für die vorhergesagte Durchlaufzeit, das übrigens umso grösser ist, je höher die Auslastung ist (siehe Abbildung unten). Dieses Unsicherheitsintervall bei der Durchlaufzeit verhindert, dass genaue Vorhersagen gemacht werden können.

Durchlaufzeit als Funktion der Auslastung unter Berücksichtigung der Variabilität

Planungsparadoxon

Diese Beobachtungen führen nun zu einem interessanten Paradoxon. Unternehmen, die mit langen und stark schwankenden Vorlaufzeiten zu kämpfen haben, verspüren meist das Bedürfnis nach einem „guten“ Planungssystem. Diese langen und stark schwankenden Durchlaufzeiten werden in der Regel durch hohe Auslastungsraten verursacht.

Allerdings sind die Durchlaufzeiten in Systemen mit hohen Auslastungsgraden aufgrund der oben genannten Effekte kaum vorhersehbar, was die Planung sehr schwierig macht. Daraus ergibt sich das Planungsparadoxon: Wenn der Bedarf an einem Planungssystem am höchsten ist, sind die Planungswerkzeuge am schlechtesten geeignet.

Das Wettersystem bietet eine schöne Analogie. Menschen, die in einem stabilen Klimatyp (z.B. trockenes Klima) leben, haben im Allgemeinen wenig Bedarf an Wettervorhersagen. Dort ist das Wetter ohnehin jeden Tag mehr oder weniger gleich.

Menschen, die in unbeständigen Klimazonen leben, haben den grössten Bedarf an Wettervorhersagen. Doch gerade die unbeständigen Klimazonen sind aufgrund ihres chaotischen Charakters schwer vorherzusagen. Kurzfristige Vorhersagen funktionieren oft noch, aber Vorhersagen, die etwas weiter in die Zukunft reichen, sind oft sehr unzuverlässig.

Lösung

Ein Ausweg aus diesem Planungsparadoxon besteht darin, das Produktionssystem selbst zu verbessern, indem die Durchlaufzeiten verkürzt werden. Kurze Durchlaufzeiten erfordern weniger Planungsaufwand und sind im Allgemeinen auch besser vorhersehbar. Wenn man zunächst daran arbeitet, die Durchlaufzeiten zu verkürzen und zu stabilisieren, schafft man die Voraussetzungen dafür, dass ein Planungsinstrument gut funktionieren kann.

Glücklicherweise gibt es gute Lösungen zur Verkürzung der Durchlaufzeiten. Die Quick-Response-Management-Strategie (QRM) beispielsweise ist eine Fertigungsstrategie, die sich auf die Verbesserung der Produktion durch Verkürzung der Durchlaufzeiten konzentriert. Die Quick-Response-Fertigung konzentriert sich auf komplexere Umgebungen (grosser Mix/kleine Mengen), für die die Planung oft eine schwierige Aufgabe ist.

Möchten Sie mehr erfahren? Kontaktieren Sie uns!

Weitere Informationen zum Autor

Weitere Informationen zum Autor

Kommentieren