Georg Haag AG

Mit einer Fliessfertigung gegen die Frankenstärke

Wertfabrik hat die Georg Haag AG bei Einführung der Fliessfertigung unterstützt und bis 70 Prozent Reduktion von Beständen und Durchlaufzeiten erreicht.

Das im Jahr 1914 gegründete Traditionsunternehmen Ebnat AG in Ebnat-Kappel entwickelt, produziert und verkauft Bürsten aller Art. Im Mehrschichtbetrieb werden eine Vielzahl von verschiedenen Haushaltbürsten, Zahn- und Interdentalbürsten hochautomatisiert und in hohen Stückzahlen hergestellt. Die Ebnat AG gehört zur Trisa-Gruppe und ist Kompetenzzentrum für Interdentalpflege, Raumpflege und Holzzahnbürsten. Das Unternehmen beschäftigt rund 200 Mitarbeiter.

Die Ebnat AG setzt schon seit längerer Zeit auf Lean Management. Diverse Lean Werkzeuge sind im Einsatz. Das Unternehmen hat u.a. auch Shopfloor Management eingeführt. Nun ging es darum, die mit Shopfloor Management transparent werdenden Probleme nachhaltig zu lösen und gleichzeitig die Mitarbeiter in Bezug auf Problemlösungskompetenz und «Lean Thinking» zu entwickeln und auch herauszufordern. Die Geschäftsleitung der Ebnat AG ist überzeugt davon, dass die Investition in die Weiterentwicklung von Führungskräften und Mitarbeitern die beste Rendite aller Investitionen bringen wird, weil sie die langfristige Wettbewerbsfähigkeit des Unternehmens sichert. Der Kata-Ansatz ist dazu ideal geeignet.

Kata soll unter dem Projektnamen «Kata Challenge» in den Pilotabteilungen «Haushaltbürsten» und «Zahnbürsten» mit Unterstützung von Wertfabrik geschult, eingeführt und gelebt werden. Dabei wurden folgende Ziele angestrebt:

Der aus dem japanischen Kampfsport stammende Begriff «Kata» bedeutet, einen bestimmten Ablauf immer wieder zu üben, bis er in Fleisch und Blut übergeht.

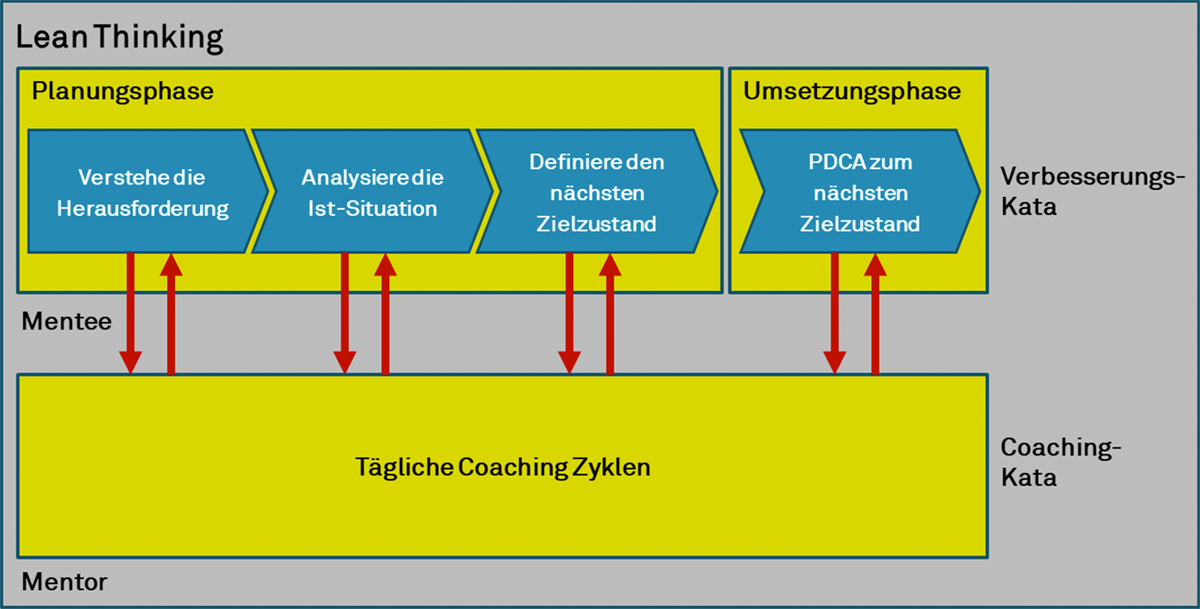

Im Lean Management bedeutet Kata, eine Herausforderung anzunehmen, diese in Zwischenziele aufzuteilen und die Zwischenziele mit PDCA-Zyklen mit hoher Frequenz (im Idealfall täglich) nach der wissenschaftlichen Methode zu erreichen.

Die mit der Herausforderung konfrontierte Person (Mentee) wird von einem Mentor dabei unterstützt, strukturiert vorzugehen. Der Mentor stellt gezielte Fragen, die vom Mentee nur beantwortet werden können, wenn der klar definierte Problemlösungsprozess eingehalten wird.

Nach der eintägigen Schulung über Lean Leadership und insbesondere das Kata-Konzept wurde für jeden Teilnehmer des Pilotprojektes die zu erreichende Herausforderung festgelegt. Diese entsprachen in den meisten Fällen den bereits definierten Jahreszielen.

Anschliessend wurden die jeweiligen Mentoren zugeteilt. Jeder Teilnehmer hatte somit sowohl die Mentee-Rolle inne für das eigene Jahresziel, aber parallel dazu auch die Mentor-Rolle, um einen Kollegen bei dessen Jahresziel zu unterstützen.

Somit wurde sichergestellt, dass im Unternehmen relativ rasch eigene Mentorkapazitäten aufgebaut wurden, um später das Kata-Konzept ohne externe Unterstützung in weitere Bereiche ausrollen zu können. Gesamthaft wurden 18 Mentor-Mentee-Paare gebildet und damit 18 Herausforderungen / Jahresziele bearbeitet. Die meisten Mentor-Mentee-Paare starteten nach den Sommerferien Mitte August.

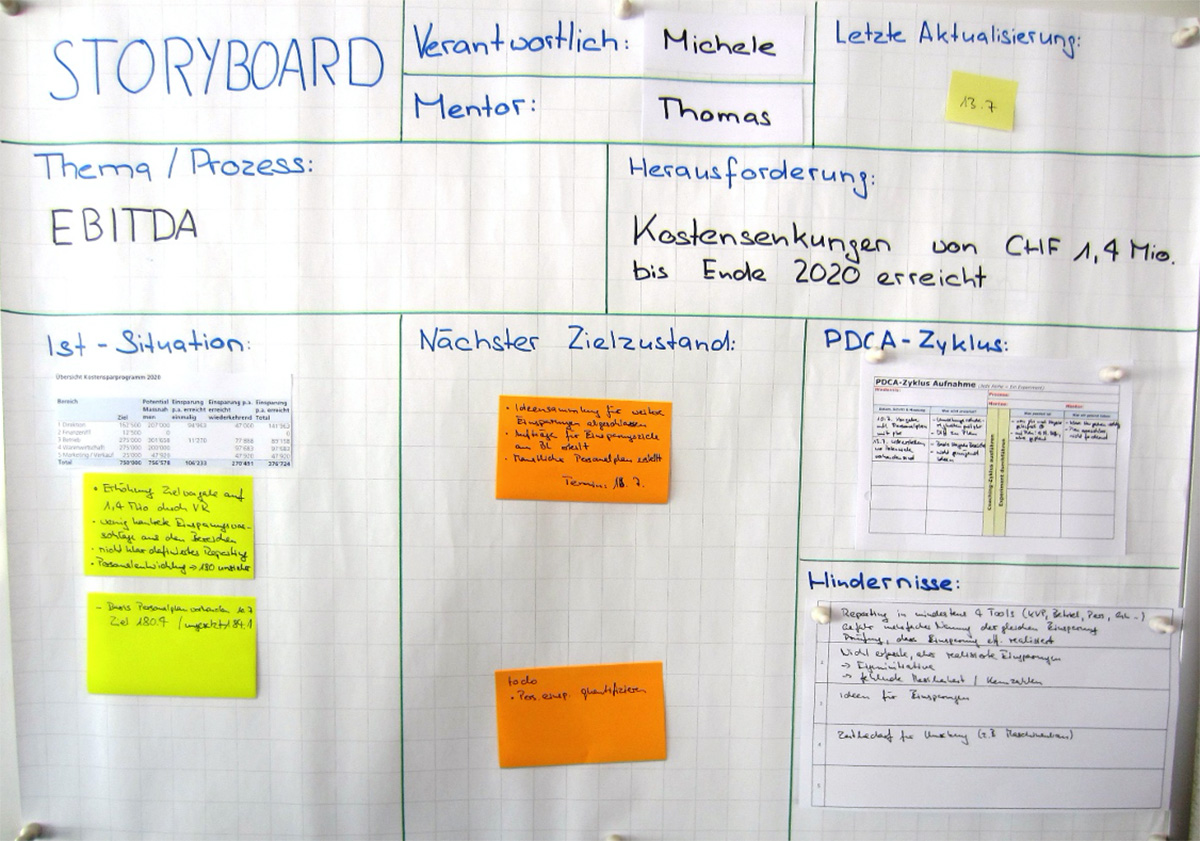

Die Mentees dokumentieren und visualisieren den täglichen Fortschritt auf «Kata-Storyboards». Auf diesem sind Herausforderung, Ist-Situation, Zwischenziel und der aktuelle PDCA-Schritt klar ersichtlich.

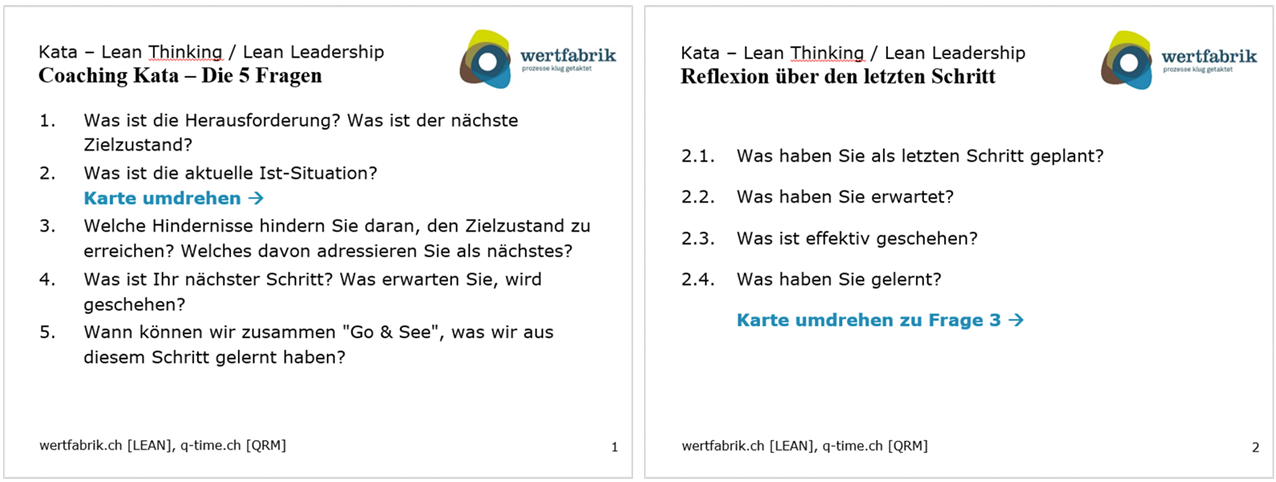

Der Mentor hat als Unterstützung eine Karte mit standardisierten fünf Fragen. Nach wenigen Mentor-Mentee-Dialogen kennen sowohl Mentor als auch Mentee die Fragen auswendig, und der Mentee ist entsprechend vorbereitet.

Das reduziert die für den täglichen Mentor-Mentee-Dialog benötigte Zeit spürbar. Selbstverständlich darf der Mentor auch andere Fragen stellen, aber mit den fünf Standardfragen kommen Mentor und Mentee bereits sehr weit.

Der Wertfabrik-Berater begleitet als Coach mehrmals alle Mentor-Mentee-Paare. Folgende Erfahrungen wurden gemacht:

Im Produktionsbereich ist es deutlich schwieriger als im administrativen Bereich, die PDCA-Zyklen und damit die Mentor-Mentee-Dialoge täglich durchzuziehen. Hauptgrund dafür ist, dass im Produktionsbereich die Mitarbeiter weniger über die eigene Zeit verfügen können als im Büro. Ein Instandhalter muss beispielsweise im Fall einer Maschinenstörung sofort ausrücken und die Maschine reparieren, weil sonst bestätigte Liefertermine gefährdet sind und allenfalls Maschinenpersonal warten muss.

Aus diesem Grund ist es unumgänglich, dass über den Kata-Prozess auch ein Controlling seitens der Führungskräfte stattfindet, um sicherzustellen, dass genügend Zeit zur Verfügung gestellt wird, an den PDCA-Zyklen zu arbeiten.

Das Kata-Konzept kann auch dann eingesetzt werden, wenn es um ein reines Abarbeiten von klar definierten Aufgaben geht. In diesem Fall sorgt der Mentor dafür, dass die Arbeiten kontinuierlich vorangehen, jedoch lernen weder Mentor noch Mentee allzuviel dazu.

Nicht alle Personen sind geborene Mentoren. Ein Mentor muss gut zuhören können, aber auch den Mut haben, nachzuhaken, wenn eine Antwort auf eine Frage unbefriedigend ausfällt. Der Mentor muss darauf achten, dass die vom Mentee geplanten täglichen PDCA-Schritte weder zu klein (z. B. nur eine Terminvereinbarung vornehmen) noch zu gross (z. B. eine komplette Ursachenanalyse durchführen) gewählt werden.

Eine weitere Erfahrung war, dass ein Mentee zwar die klare Verantwortung für eine Herausforderung bekommt, aber deswegen noch lange nicht das Problem allein lösen muss oder kann. Gerade für ein Qualitätsproblem mit mehreren möglichen Einflussfaktoren (Material, Maschine, Prozess, etc.) ist ein kompetentes Team einzusetzen, das vom Mentee geleitet wird.

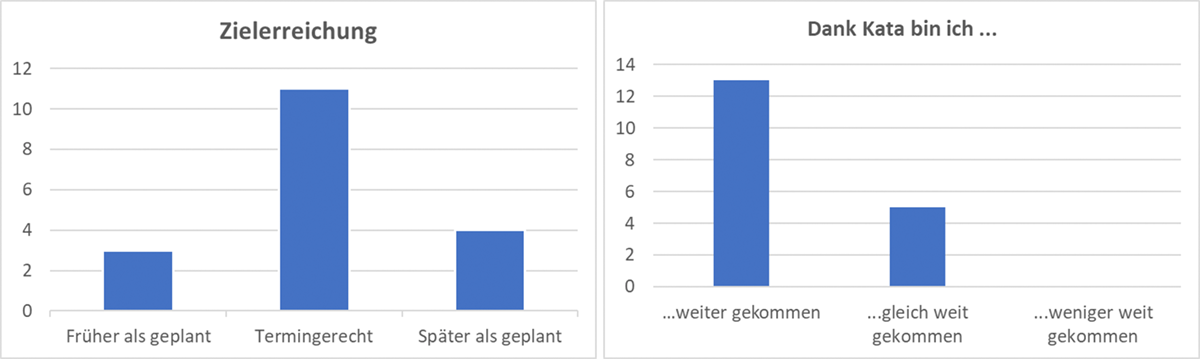

Nach rund drei Monaten «Kata Challenge» wurden folgende Resultate festgestellt:

Aufgrund dieser guten Resultate hat die Geschäftsleitung der Ebnat AG entschieden, Kata bis Mitte des Folgejahres auf die ganze Produktion, Technik und Arbeitsvorbereitung auszurollen.

Dabei werden die Mitglieder des «Kata Challenge» Pilotteams als Mentoren in anderen Abteilungen zum Einsatz kommen.

Lesen Sie mehr über die Lösungswege und die Ergebnisse:

Kundenreferenz Ebnat AG

Wertfabrik hat die Georg Haag AG bei Einführung der Fliessfertigung unterstützt und bis 70 Prozent Reduktion von Beständen und Durchlaufzeiten erreicht.

Das neue Produktionssystem speedup überzeugt durch Flexibilität in Bezug auf Volumen und hohe Reaktionsfähigkeit auf Kundenbedarf.

Dank der Prozessoptimierung der Wertfabrik konnte die Schenkolin AG die Durchlaufzeit eines Auftrags zwischen Bestellung und Druck um über 90 % senken.