Bernina International AG

Durchlauf- und Montagezeit markant reduziert

Wertfabrik hat 2012 die Umstellung der Bernina International AG zur One-Piece-Flow-Endmontage begleitet.

Das Unternehmen Intertime AG in Endingen entwickelt, produziert und verkauft qualitativ hochwertige Sitzmöbel im höheren Preissegment. Intertime vertreibt die entweder mit Leder oder mit Stoff bezogenen Produkte über namhafte Möbelgeschäfte im In- und Ausland an die Endkunden. Das Unternehmen beschäftigt rund 70 Mitarbeiter.

Intertime sucht im Design konsequent nach der idealen Form und hat dabei den Anspruch, überzeugendes Design, hohe Sitzqualität und vielfältige Variation im selben Möbel zu vereinen. Für die Entwicklung neuer Modelle zeichnen renommierte Designer sowie das Intertime Designteam verantwortlich.

Die Intertime AG ist profitabel, möchte aber noch weiter wachsen. Um die dafür nötigen Investitionen tätigen zu können, sollen die Abläufe in Produktion und Administration verschlankt und verkürzt werden.

Die Ziele des mit Unterstützung durch Wertfabrik in der Hüllenproduktion durchgeführten Lean Projektes können wir folgt zusammengefasst werden:

Im anschliessenden Projekt in der Administration wurden folgende Ziele definiert:

Das Projekt wurde nach dem bewährten Sieben-Phasen-Modell abgewickelt. Es wurde schon während der Analyse rasch klar, dass die gesetzten Produktivitätsziele in der Näherei kaum zu erreichen waren. Hingegen konnte Potential in Bezug auf Durchlaufzeit identifiziert werden.

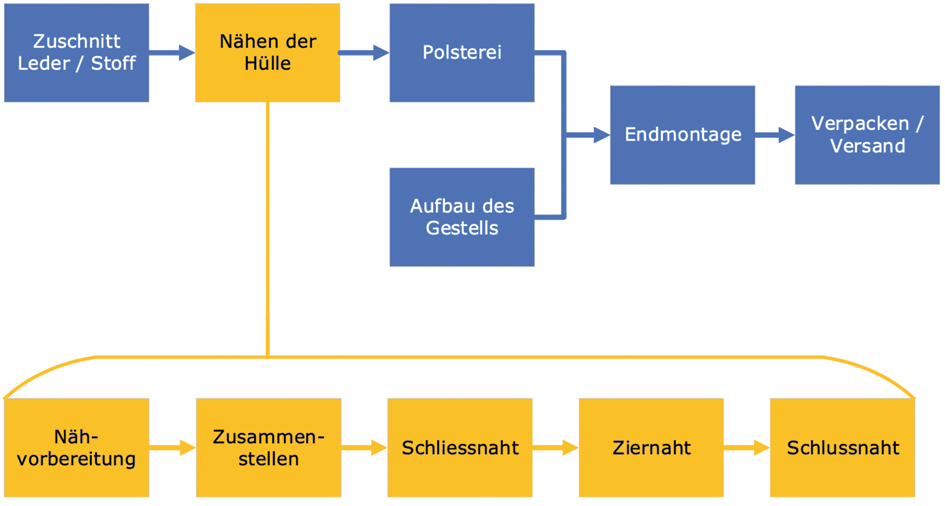

Die Wertschöpfungskette bei der Herstellung der Sitzmöbel umfasst folgende Schritte:

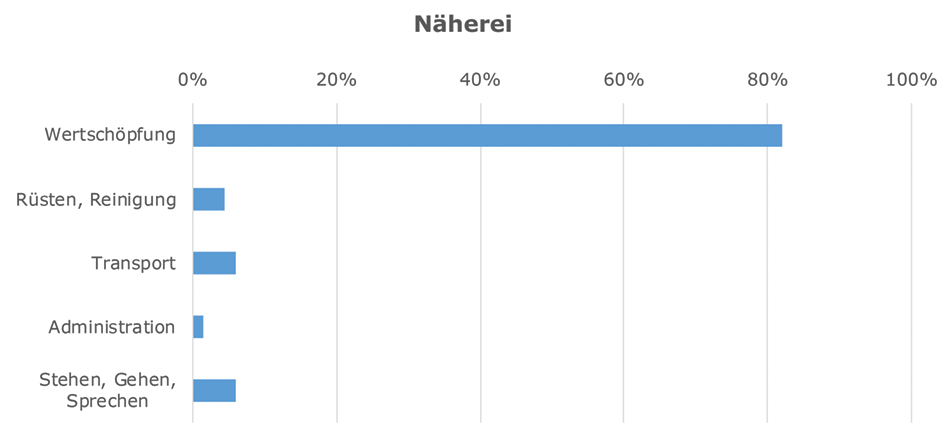

Mit Ausnahme des automatischen Zuschnitts mit einer Wasserstrahlschneideanlage erfolgen alle anderen Tätigkeiten im wesentlichen manuell mit einem relativ hohen Personalaufwand. Die Produktivität ist dennoch hoch, die Mitarbeiter profitieren davon, wenn sie die Vorgabezeiten einhalten oder sogar unterschreiten. Eine Multimomentaufnahme im Zuschnitt und in der Näherei ergaben Wertschöpfungsanteile von jeweils über 80 %.

Trotzdem konnten Effizienzpotentiale gefunden und umgesetzt werden. Im Zuschnitt wurde die Losgrösse halbiert. Wartezeiten an der Wasserstrahlanlage konnten durch parallele Nebentätigkeiten eliminiert werden. Die Arbeit wurde anders auf die Mitarbeiterinnen aufgeteilt. Die Reihenfolge der Tätigkeiten wurde umgestellt, um mehr Fluss zu erzeugen. Ebenso gelang es, bei bestimmten Lederprodukten unnötige Fertigungsschritte zu eliminieren. Die Schneidgeschwindigkeiten an der Wasserstrahlanlage wurden standardisiert.

Der Haupthebel in der Näherei bei der Umsetzung bildete die Massnahme, beim Nähen der Hülle konsequent das FIFO-Prinzip anzuwenden, wenn die Hülle von einer Näherin zur nächsten Näherin übergeben wird. Bisher wurden die Hüllen immer wieder von der gleichen Näherin weiterbearbeitet, was dazu führte, dass parallel an einer grosse Anzahl von Aufträgen gearbeitet wurde mit entsprechend hoher Durchlaufzeit.

Um Wege zu verkürzen, den Fluss zusätzlich zu verbessern und um Transparenz zu erzeugen, wurde das Layout umgestellt und notwendige FIFO-Pufferflächen klar identifiziert und markiert

Die Nachhaltigkeit der umgesetzten Massnahmen wird mit einem Prozessaudit sichergestellt. Im Rahmen des Projektes wurde nebst der 5S-Methode auch der Mitarbeiter-KVP eingeführt, um den Mitarbeitern auch nach Projektabschluss eine Plattform für weitere Verbesserungen zur Verfügung zu stellen.

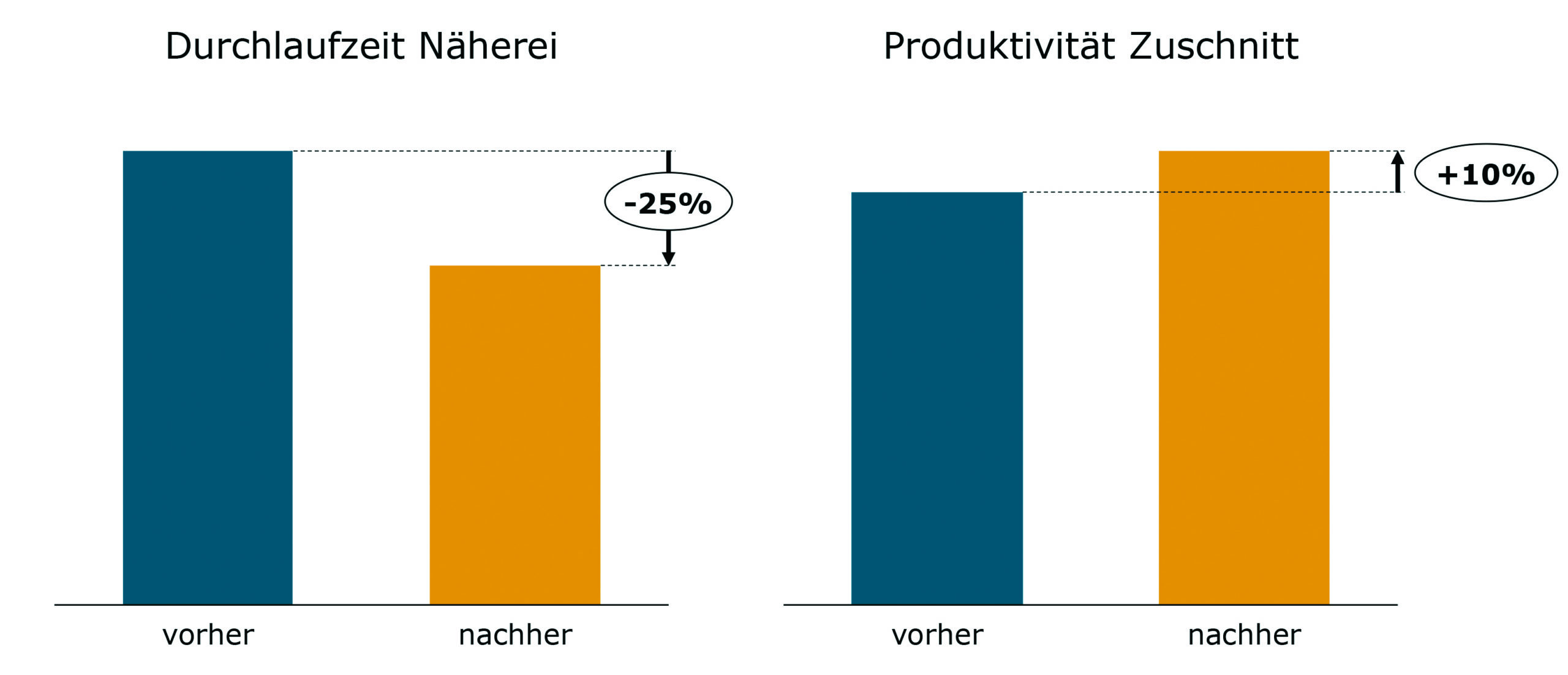

Die Resultate lassen sich zeigen. In der Näherei reduzierte sich die Durchlaufzeit um 25 % von 9.9 Tagen auf 7.4 Tage. Die Produktivität im Zuschnitt konnte dank der Vermeidung von Wartezeiten um 10 % gesteigert werden.

Nebst diesen in Zahlen messbaren Verbesserungen gelang es auch, den optischen Eindruck der Hüllenproduktion deutlich zu verbessern. Die Übersicht für die Teamleiter ist markant höher, es herrscht Transparenz über den Status der einzelnen Aufträge.

Das Projekt in der Administration folgte ebenfalls dem Sieben-Phasen-Modell. Nach der Ist-Analyse wurde der Auftragsabwicklungsprozess neu definiert. Insbesondere die Debitoren- und Kreditorenprozesse wurden vereinfacht. Beide laufen jetzt praktisch papierlos durch. Lieferscheine werden zum Beispiel sofort eingescannt und dann weiter elektronisch verarbeitet. Rechnungen kommen nur noch elektronisch an und werden nicht mehr ausgedruckt, sondern weiter rein elektronisch verarbeitet inklusive der Freigabeunterschrift. Die Freigabe von Angeboten und Bestellungen erfolgt neu mit Workflows direkt im ERP System.

Auch in der Administration stellt ein Prozessaudit die Nachhaltigkeit sicher.

Intertime AG

Lukas Weibel, CEO

Wertfabrik AG

David Moser, Geschäftsführender Partner

Dieses Fallbeispiel als PDF herunterladen:

Kundenreferenz Intertime

Wertfabrik hat 2012 die Umstellung der Bernina International AG zur One-Piece-Flow-Endmontage begleitet.

Bucher Hydraulics ist international führend in der Entwicklung und Produktion von kundenspezifischen Systemlösungen in der Mobil- und Industriehydraulik.

Die Eichenberger Gewinde AG konnte durch die Optimierung des Auftragsabwicklungsprozesses den Aufwand und die Durchlaufzeit in den administrativen Tätigkeiten um 30-50% reduzieren.