QRM Kernelement 3 – Variabilität managen

QRM wurde in den 80er Jahren des 20. Jahrhunderts von Rajan Suri an der University of Wisconsin in Madison, USA entwickelt. Siehe dazu auch den früheren Blogartikel „Born in the USA“.

Wertfabrik AG bietet in der Schweiz exklusiv QRM an, und zwar unter dem Brand Q-Time. Q-Time ist in der Schweiz alleiniges Mitglied im internationalen Netzwerk „QRM-Institute“.

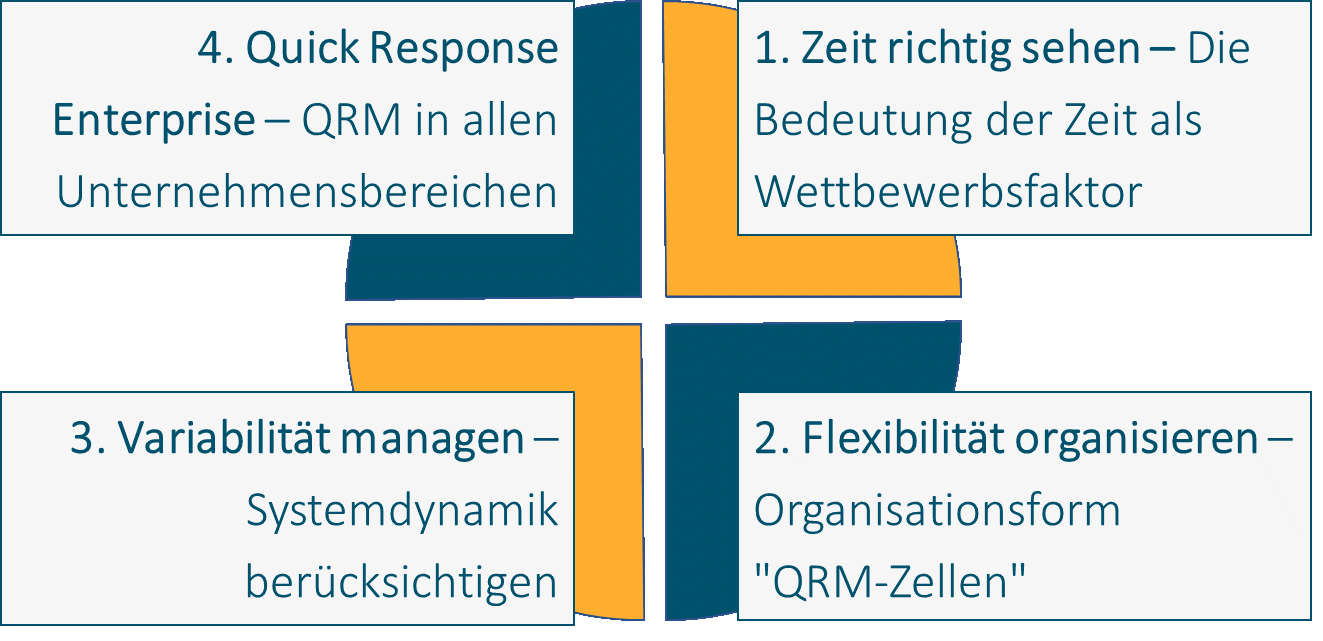

QRM besteht aus den folgenden vier Kernelementen (Bild 2):

Bild 2: Die vier Kernelemente von QRM

Im den ersten beiden Blogs der Reihe bin ich bereits auf das erste Element „Zeit richtig sehen“ und das zweite Element „Flexibilität organisieren“ eingegangen. Im folgenden teile ich mit Ihnen meine Gedanken zum dritten Kernelement.

Systemdynamik

Die Systemdynamik bildet ein zentrales Element in QRM. Unter dem Begriff Systemdynamik (System Dynamics) verstehen wir die Zusammenhänge zwischen Variabilität, Auslastung und Durchlaufzeit bzw. Wartezeit.

Alle von uns haben es schon erlebt und erleben es immer wieder. Wir stehen im Stau und verlieren dabei wertvolle Zeit (und hoffentlich nicht die Nerven)! Oft vergessen wir dabei, dass wir selber auch ein Teil des Problems sind, denn wir leisten mit unserem Auto unseren Beitrag zur zu hohen Auslastung der betreffenden Strasse. Wie entstehen Staus? Sie entstehen dadurch, dass auf den Strassen einerseits eine hohe Variabilität herrscht und andererseits gleichzeitig die Auslastung zu hoch ist. Variabilität entsteht dadurch, dass das Verkehrsaufkommen nicht immer gleich ist, die Autos unterschiedlich schnell fahren, unterschiedlich schnell beschleunigen, unterschiedliche Abstände einhalten, die Fahrer unterschiedlich rasch reagieren und Störungen wie Baustellen, Pannen oder Unfälle vorkommen. Wer Lust hat, kann mit diesem Link Stausimulationen durchführen.

Genau die gleiche oder ähnliche Variabilität kommt auch in den Unternehmen vor. Auch in den Unternehmen kommen die Aufträge nicht regelmässig von den Kunden, die Mitarbeiter arbeiten nicht alle genau gleich schnell, nicht alle Produkte haben die gleiche Prozessreihenfolge oder die gleichen Taktzeiten. Zudem fallen zwischendurch Mitarbeiter aus, Maschinen haben Pannen, Material oder Informationen fehlen, oder es müssen Expressaufträge an allen anderen Aufträgen vorbei durchgezogen werden.

Es besteht ein mathematischer Zusammenhang zwischen Variabilität, Auslastung und Durchlaufzeit. Die Durchlaufzeit DLZ an einer Anlage oder an einem Arbeitsplatz beträgt:

Dabei bedeuten

AV := mittlere Variabilität

M := Auslastungsmultiplikator = U / (1-U)

JT := Bearbeitungszeit

U := Auslastung

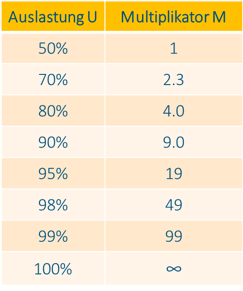

Der Auslastungsmultiplikator M und damit die Wartezeit wird bei hoher Auslastung U sehr hoch:

Tabelle 1: Auslastungsmultiplikator M in Abhängigkeit der Auslastung U

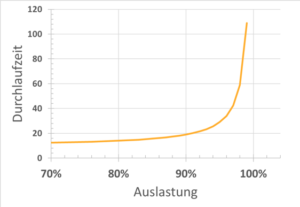

Graphisch dargestellt sieht das so aus:

Bild 3: Steigende Durchlaufzeit mit zunehmender Auslastung

Falls wir bei einer Variabilität grösser Null (und die ist immer grösser Null), unsere vorhandenen Ressourcen zu 100% auslasten, dann müssen wir uns nicht wundern, wenn wir sehr lange Durchlaufzeiten bekommen. Zudem wird es sehr schwierig, wenn nicht unmöglich, genau zu planen, denn kleinste Veränderungen haben im steilen Teil der Kurve drastische Auswirkungen auf die Durchlaufzeit.

Reservekapazitäten bilden

Um die Durchlaufzeiten bei einer hohen Variabilität im Griff zu halten, muss zwingend Reservekapazität vorhanden sein. Das widerspricht der verbreiteten allgemeinen Auffassung, dass die Auslastung aus Kostengründen immer möglichst hoch sein muss. Viele Unternehmen planen sogar mit einer Auslastung von über 100%. Das kann nicht funktionieren. Die vermeintliche hohe Effizienz wird mit einem ungeheuren Planungs- und Steuerungsaufwand mehr als weggefressen. Das Resultat sind frustrierte Mitarbeiter, die trotz hoher Anstrengung die gesetzten Termine nicht einhalten können und – noch schlimmer – verärgerte Kunden, die ewig lange auf ihre Bestellungen warten müssen.

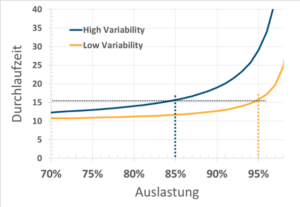

Je höher die Variabilität, desto höher sollte die Reservekapazität sein. Das wird mit folgender Graphik ersichtlich:

Bild 4: Einfluss von Reservekapazität auf Durchlaufzeit bei unterschiedlicher Variabilität.

Bei einer hohen Variabilität (blaue Kurve) verträgt es nur eine Auslastung von 85%, um die gleiche Durchlaufzeit zu erreichen, die bei einer niedrigen Variabilität (orange Kurve) bei 95% Auslastung erreicht wird.

Wie kommen wir zu Reservekapazität? Hier setzen wir die schon lange bekannten Lean-Methoden der kontinuierlichen Verbesserung ein. Dazu gehören unter anderen:

- 5S, um Suchzeiten zu eliminieren.

- Vermeidung von Wartezeiten aufgrund fehlender Informationen, fehlendem Material oder fehlendem Werkzeug.

- Rüstzeitreduktion an Maschinen und Anlagen.

- Standardisierung.

- TPM, um die Verfügbarkeit von Maschinen und Anlagen sicherzustellen.

- Outsourcing.

- Cross-Training von Mitarbeitern (hohe Polyvalenz), siehe dazu auch den Beitrag zu QRM-Zellen.

- Vermeidung von Multitasking.

- Reduktion von Absentismus.

Alle diese Massnahmen schaffen zusätzliche Kapazitäten, ohne dass im grossen Stil investiert werden muss. Falls alle diese Massnahmen ausgereizt sind, dann ist es manchmal aber auch unumgänglich, dass zusätzliche Maschinen und Anlagen beschafft und/oder zusätzliche Mitarbeiter eingestellt werden müssen.

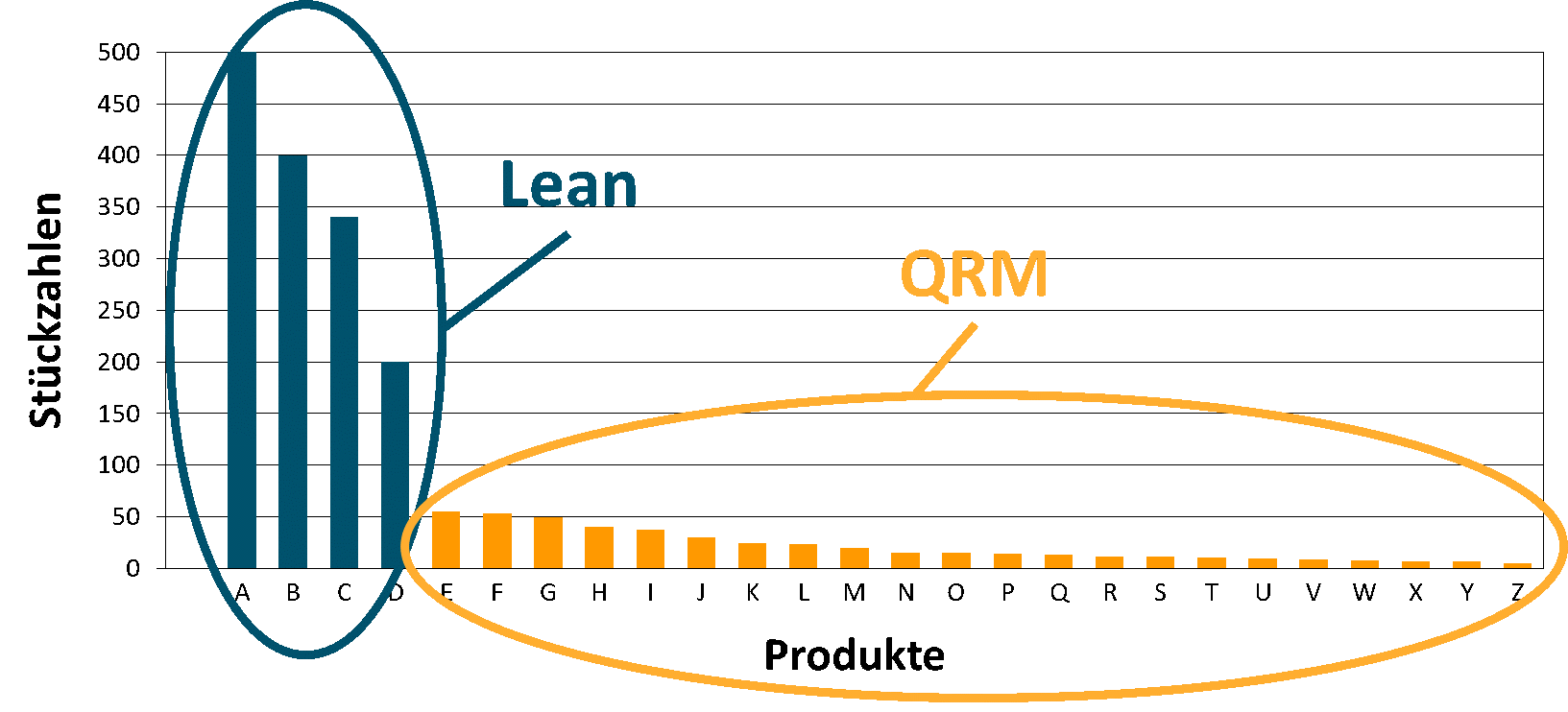

Parallel dazu sollten wir auch daran arbeiten, die Variabilität zu reduzieren. Einige der oben genannten Massnahmen unterstützen die intern generierte Variabilität (z.B. Störungen, Wartezeiten, Multitasking). Kundenseitig ist es aber ungleich schwieriger, oft auch unmöglich, die Variabilität in Bezug auf die Bestelleingänge zu reduzieren. Produktseitig kann die Variabilität auch ein wichtiger Wettbewerbsfaktor sein, auf den wir nicht verzichten möchten.

Beenden möchte ich diesen Blog mit einem treffenden Zitat von Carol A. Ptak:

Literaturhinweise

Wer sich vertieft in das Thema „Systemdynamik“ einlesen möchte, dem empfehle ich folgende Literatur:

- „Factory Physics“, von Wallace J. Hopp and Mark L. Spearman. Dieses Buch bildet den „Klassiker“ zum Thema.

- Factory Physics for Managers, von Edward S. Pound, Jeffrey H. Bell, Mark L. Spearman

Weitere Informationen zum Autor

Weitere Informationen zum Autor

Kommentieren