Auch Kanban-Systeme sind zu managen

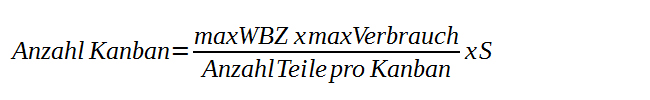

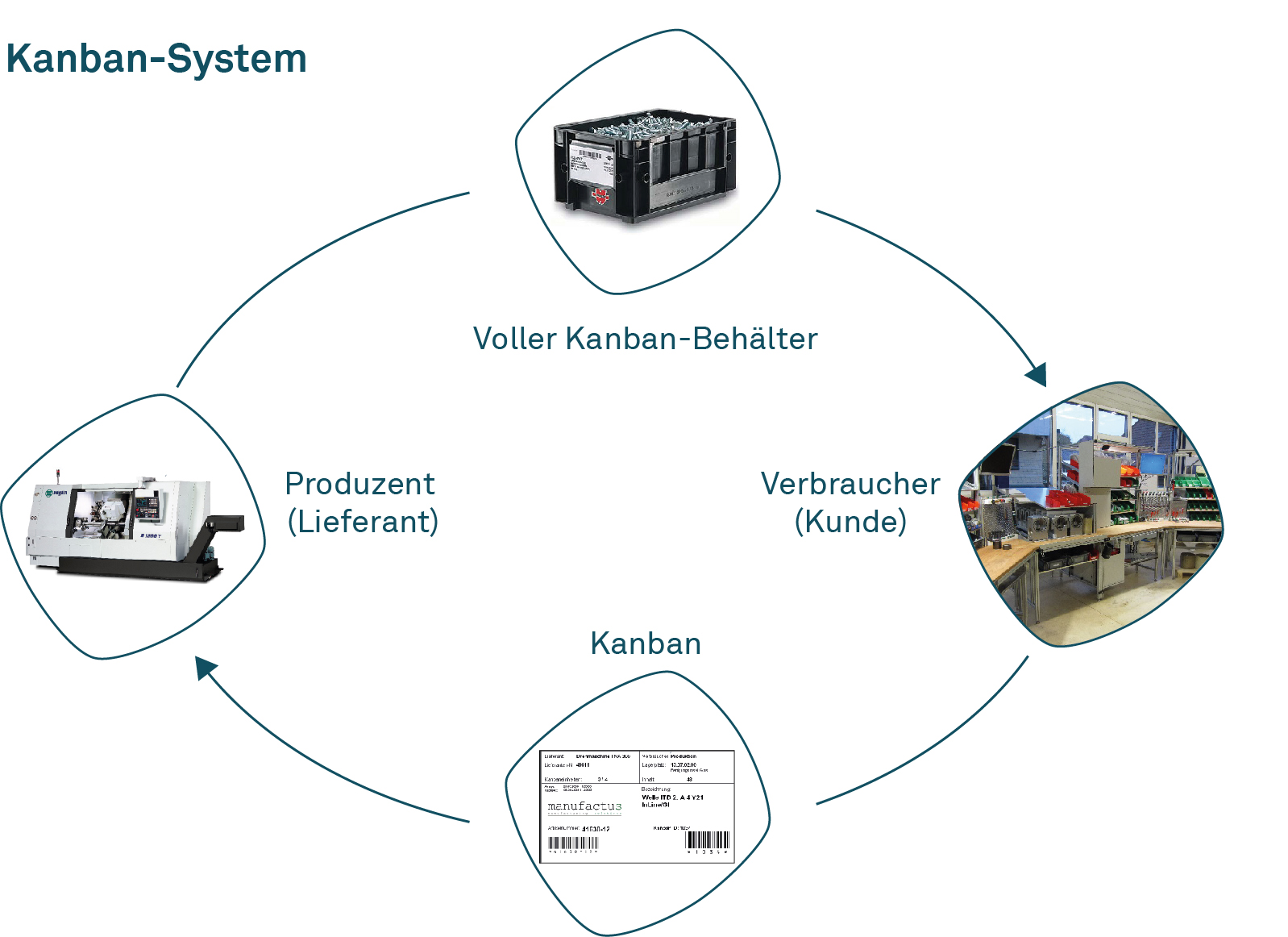

Das japanische Wort «Kanban» bedeutet auf Deutsch nichts anderes als «Karte». Ein Kanban-System ist das klassische Pull-System in der Lean Production. Kanban wurde von Taiichi Ohno im Rahmen des Toyota Production Systems «erfunden». Es funktioniert kurz zusammengefasst wie folgt:

Der Verbraucher (Kunde) schickt einen Kanban zum Produzenten (Lieferant) und signalisiert damit, dass Nachschub an Material benötigt wird. Dabei beinhaltet der Kanban sämtliche notwendigen Angaben für den Produzenten, wie beispielsweise Artikelnummer, Stückzahl und Ort, an den der Nachschub zu liefern ist. Die Anzahl Kanban (Behälter), die in so einem System benötigt werden, berechnet sich mit folgender Formel:

Dabei gilt:

maxWBZ = maximale Wiederbeschaffungszeit

maxVerbrauch = maximaler Verbrauch

S = Sicherheitsfaktor

Ich empfehle, zu Beginn mit einem Sicherheitsfaktor von 1.5 zu rechnen.

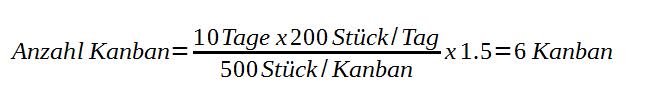

Beispiel:

maxWBZ = 10 Tage

maxVerbrauch = 200 Stück/Tag

Anzahl Teile pro Kanban (Behälter) = 500 Stück

Es ist wichtig, dass in der Formel die maximale Wiederbeschaffungszeit und der maximale Verbrauch berücksichtigt werden. Wer nur die Mittelwerte dieser beiden Grössen verwendet, läuft Gefahr, dass die Versorgung des Verbrauchers bei einem Spitzenbedarf oder bei einer ungewöhnlich langen Wiederbeschaffungszeit «abreisst». Damit ist offensichtlich, dass Kanban vor allem dann gut geeignet ist, wenn sowohl Verbrauch als auch Wiederbeschaffungszeit nicht stark schwanken, sondern beide sehr regelmässig sind. Das gilt in der Regel für «Rennerprodukte». «Exoten» sind damit nicht geeignet, mit Kanban gesteuert zu werden.

Obwohl ein Kanban-System sich quasi selber steuert, muss es doch «gemanagt» werden. Ich empfehle, die Kanban-Formel etwa vierteljährlich zu überprüfen. Steigt der Verbrauch an, so reisst früher oder später die Versorgung ab. Das wird in jedem Fall bemerkt. Sinkt jedoch der Verbrauch, so wird das ohne Überprüfung der Formel nicht bemerkt. Die Folge ist, dass im System zu viele Kanban und damit zu viel Bestand geführt wird.

Mit Kanban Zwang für Verbesserung sorgen

Kanban-Systeme eignen sich sehr gut dafür, Verbesserungen zu erzwingen. Funktioniert das System in unserem Beispiel mit 6 Kanban gut, dann lassen wir bewusst einmal einen Kanban verschwinden, das heisst, wir reduzieren gezielt den Bestand. Jetzt werden wir unter Umständen gezwungen sein, unsere Wiederbeschaffungszeit zu reduzieren, damit die Versorgung nicht abreisst. Oder wir müssen den maximalen Verbrauch nivellieren und glätten. Beides sind Prozessverbesserungen, die wir ohne Zwang vielleicht nicht vornehmen würden.

Welche Erfahrungen haben Sie bereits mit Kanban-Systemen gemacht? Ich freue mich auf Ihre Kommentare.

Weitere Informationen zum Autor

Weitere Informationen zum Autor

Kommentieren